کوره القایی چیست؟

کوره القایی با القای جریان الکتریکی در مواد رسانا کار میکند. یک میدان مغناطیسی متغیر ایجاد شده توسط یک سیم پیچ، جریانهای گردابی در فلز درون کوره القا میکند. این جریانهای گردابی، به دلیل مقاومت الکتریکی فلز، گرما تولید میکنند و باعث ذوب شدن آن میشوند.

کوره القایی با استفاده از اصل القای الکترومغناطیسی برای ذوب فلزات و سایر مواد رسانا استفاده میشود. در این فرایند، یک سیمپیچ القایی که توسط جریان متناوب با فرکانس بالا تغذیه میشود، میدان مغناطیسی متغیری را ایجاد میکند. این میدان مغناطیسی متغیر، جریانهای گردابی (فوقالعاده) را در درون مادهی رسانایی که درون کوره قرار دارد، القا میکند.

این جریانهای گردابی، به دلیل مقاومت الکتریکی ماده، انرژی الکتریکی را به گرما تبدیل میکنند. این گرما، دمای ماده را به تدریج افزایش میدهد تا به نقطه ذوب برسد و ذوب شود. میزان حرارت تولید شده قابل کنترل است و میتوان با تنظیم جریان و فرکانس، دمای کوره را با دقت بالایی تنظیم کرد.

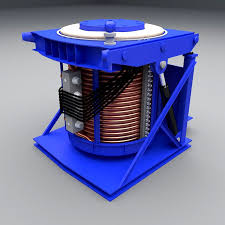

اجزا اصلی کوره القایی

- سیمپیچ القایی (بوبین): یک سیمپیچ مسی است که جریان متناوب با فرکانس بالا را از منبع تغذیه دریافت میکند و میدان مغناطیسی متغیر را ایجاد میکند.

- بوته (crucible): ظرفی است که مادهی مورد ذوب در آن قرار میگیرد. این بوته معمولاً از جنس مواد نسوز مانند گرافیت یا آلومینا ساخته میشود.

- منبع تغذیه: جریان متناوب با فرکانس بالا (معمولاً در محدودهی کیلوهرتز تا مگاهرتز) را برای سیمپیچ القایی تامین میکند. این فرکانس بالا برای ایجاد جریانهای گردابی موثر ضروری است.

- سیستم خنککننده: برای خنک کردن سیمپیچ القایی و سایر اجزای کوره که در معرض حرارت زیاد قرار دارند، استفاده میشود.

- سیستم کنترل: برای تنظیم و کنترل پارامترهای مختلف کوره مانند جریان، فرکانس، و دمای ذوب استفاده میشود.

انواع کورههای القایی

کورههای القایی به دو نوع اصلی تقسیم میشوند:

- کورههای القایی با فرکانس پایین (LF): از فرکانسهای پایینتر (50-60 هرتز) استفاده میکنند و معمولاً برای ذوب فلزاتی مانند آهن، فولاد و آلیاژهای آنها به کار میروند. این نوع کورهها معمولاً بزرگتر و دارای راندمان انرژی پایینتری هستند.

- کورههای القایی با فرکانس بالا (HF): از فرکانسهای بالاتر (چند کیلوهرتز تا چند مگاهرتز) استفاده میکنند و برای ذوب فلزات با نقطه ذوب بالا، فلزات گرانبها و فلزات با مقاومت بالا مناسبتر هستند. این نوع کورهها معمولاً کوچکتر و دارای راندمان انرژی بالاتری هستند.

مزایای استفاده از کورههای القایی

- کنترل دقیق دما: امکان کنترل دقیق دمای ذوب را فراهم میکنند.

- راندمان بالا: به ویژه در فرکانسهای بالا، راندمان انرژی بالایی دارند.

- سرعت ذوب بالا: در مقایسه با کورههای دیگر، سرعت ذوب بالایی دارند.

- آلودگی کمتر: در مقایسه با کورههای دیگر، آلودگی کمتری تولید میکنند.

- کنترل اتمسفر ذوب: امکان کنترل دقیق اتمسفر اطراف مادهی ذوب را فراهم میکنند.

معایب استفاده از کورههای القایی

- هزینه اولیه بالا: هزینه اولیه خرید و راهاندازی آنها نسبتاً بالاست.

- محدودیت در مواد قابل ذوب: برخی از مواد به دلیل ویژگیهای الکتریکی خود، در این کورهها به خوبی ذوب نمیشوند.

- نیاز به تعمیر و نگهداری: نیاز به تعمیر و نگهداری دورهای دارند.